Octan celulozy, syntetyczny związek pochodzący z acetylacji celulozy substancji roślinnej. Octan celulozy jest przędzony na włókna tekstylne zwane różnie sztucznym jedwabiem, octanem lub trioctanem. Można go również formować w części z litego tworzywa sztucznego, takie jak uchwyty narzędzi, lub wlewać w folię w celu fotografowania lub pakowania żywności, chociaż jego zastosowanie w tych zastosowaniach zmniejszyło się.

główne polimery przemysłowe: Octan celulozy

Niedobory właściwe azotanowi celulozy zwiększyły możliwość wytwarzania innych estrów celulozy, zwłaszcza estrów

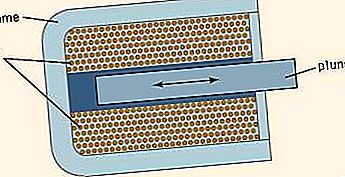

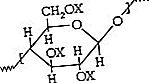

Celuloza jest naturalnie występującym polimerem otrzymywanym z włókien drzewnych lub krótkich włókien (włókien) przylegających do nasion bawełny. Składa się z powtarzających się jednostek glukozy o wzorze chemicznym C 6 H 7 O 2 (OH) 3 i następującej strukturze molekularnej:

W niezmienionej celulozie X w strukturze molekularnej oznacza wodór (H), co wskazuje na obecność w cząsteczce trzech grup hydroksylowych (OH). Grupy OH tworzą silne wiązania wodorowe między cząsteczkami celulozy, w wyniku czego struktur celulozy nie można rozluźnić pod wpływem ciepła lub rozpuszczalników bez powodowania rozkładu chemicznego. Jednakże, po acetylowaniu, atomy wodoru w grupach hydroksylowych są zastąpione grupami acetylowymi (CH 3 CO). Powstały związek octanu celulozy może być rozpuszczony w niektórych rozpuszczalnikach lub zmiękczony lub stopiony pod wpływem ciepła, umożliwiając wirowanie materiału we włóknach, formowanie w przedmioty stałe lub odlewanie w postaci folii.

Octan celulozy najczęściej wytwarza się przez traktowanie celulozy kwasem octowym, a następnie bezwodnikiem octowym w obecności katalizatora, takiego jak kwas siarkowy. Gdy pozostawia się do zakończenia reakcji, produkt jest całkowicie acetylowanym związkiem znanym jako pierwotny octan celulozy lub, bardziej dokładnie, trioctan celulozy. Trioctan jest wysokotopliwą (300 ° C [570 ° F]), wysoce krystaliczną substancją, która jest rozpuszczalna tylko w ograniczonym zakresie rozpuszczalników (zwykle chlorek metylenu). Z roztworu trioctan może być wirowany na sucho we włókna lub, za pomocą plastyfikatorów, odlewany jako folia. Jeśli pierwotny octan traktuje się wodą, może wystąpić reakcja hydrolizy, w której reakcja acetylowania jest częściowo odwrócona, z wytworzeniem wtórnego octanu celulozy lub dioctanu celulozy. Dioctan można rozpuszczać za pomocą tańszych rozpuszczalników, takich jak aceton, do przędzenia na sucho na włókna. Przy niższej temperaturze topnienia (230 ° C [445 ° F]) niż trioctan, dioctan w postaci płatków może być mieszany z odpowiednimi plastyfikatorami w proszki do formowania ciał stałych, a także może być odlewany jako folia.

Octan celulozy został opracowany pod koniec XIX wieku jako część wysiłku zaprojektowania przemysłowo produkowanych włókien na bazie celulozy. Traktowanie celulozy kwasem azotowym spowodowało powstanie azotanu celulozy (znanego również jako nitroceluloza), ale trudności w pracy z tym wysoce łatwopalnym związkiem zachęcały do badań w innych obszarach. W 1865 r. Paul Schützenberger i Laurent Naudin z Collège de France w Paryżu odkryli acetylowanie celulozy bezwodnikiem octowym, aw 1894 Charles F. Cross i Edward J. Bevan, pracujący w Anglii, opatentowali proces przygotowania rozpuszczalnego w chloroformie trioctanu celulozy. Ważny wkład komercyjny wniósł brytyjski chemik George Miles w latach 1903–2005, odkrywając, że kiedy w pełni acetylowana celuloza została poddana hydrolizie, przekształciła się w mniej silnie acetylowany związek (dioctan celulozy), który był rozpuszczalny w tanich rozpuszczalnikach organicznych, takich jak jako aceton.

Pełnego wykorzystania na skalę przemysłową materiału rozpuszczalnego w acetonie dokonali dwaj szwajcarscy bracia, Henri i Camille Dreyfus, którzy podczas I wojny światowej zbudowali w Anglii fabrykę do produkcji dioctanu celulozy, która ma być stosowana jako niepalny preparat do powlekanie tkaninowych skrzydeł samolotów. Po wojnie, w obliczu braku dalszego zapotrzebowania na preparat octanowy, bracia Dreyfus przeszli do produkcji włókien dioctowych, aw 1921 r. Ich firma, British Celanese Ltd., rozpoczęła komercyjną produkcję produktu o nazwie Celanese. W 1929 roku EI du Pont de Nemours & Company (obecnie firma DuPont) rozpoczęła produkcję włókna octanowego w Stanach Zjednoczonych. Tkaniny z octanu znalazły szerokie uznanie dla ich miękkości i wdzięku. Materiał nie marszczy się łatwo podczas noszenia, a ze względu na niskie wchłanianie wilgoci, gdy jest odpowiednio traktowany, nie zatrzymuje łatwo niektórych rodzajów plam. Ubrania z octanu dobrze się piorą, zachowując swój pierwotny rozmiar i kształt oraz schną w krótkim czasie, chociaż mają tendencję do zatrzymywania zagnieceń powstających po zamoczeniu. Włókno było stosowane, samodzielnie lub w mieszankach, w odzieży, takiej jak sukienki, odzież sportowa, bielizna, koszule i krawaty, a także w dywanach i innych elementach wyposażenia wnętrz.

W 1950 r. Brytyjska firma Courtaulds Ltd. zaczęła opracowywać włókna trioctanowe, które zostały następnie wyprodukowane na skalę przemysłową po udostępnieniu rozpuszczalnika chlorku metylenu. Courtaulds i British Celanese sprzedawały włókno trioctanowe pod nazwą handlową Tricel. W Stanach Zjednoczonych wprowadzono trioctan pod nazwą handlową Arnel. Tkaniny trioctanowe stały się znane z doskonałego zachowania kształtu, odporności na kurczenie się oraz łatwości prania i suszenia.

Produkcja włókien octanowych spadła od połowy XX wieku, częściowo ze względu na konkurencję ze strony włókien poliestrowych, które mają te same lub lepsze właściwości do prania i zużycia, mogą być prasowane w wyższych temperaturach i są tańsze. Niemniej jednak włókna octanowe są nadal stosowane w łatwych w pielęgnacji ubraniach i wewnętrznych podszewkach odzieży ze względu na ich wysoki połysk. Kabel z dioctanu celulozy (wiązki włókien) stał się głównym materiałem do filtrów papierosowych.

Pierwsze komercyjne zastosowanie dioctanu celulozy jako tworzywa sztucznego pojawiło się w tak zwanej folii bezpieczeństwa, po raz pierwszy zaproponowanej jako zamiennik celuloidu w fotografii wkrótce po początku XX wieku. Materiałowi nadano dalszy impuls w latach dwudziestych XX wieku dzięki wprowadzeniu formowania wtryskowego, szybkiej i wydajnej techniki formowania, której szczególnie podatny był octan, ale której celuloid nie mógł być poddany z uwagi na wysokie temperatury. Octan celulozy stał się szeroko stosowany w przemyśle motoryzacyjnym ze względu na jego wytrzymałość mechaniczną, wytrzymałość, odporność na zużycie, przezroczystość i łatwość formowania. Jego wysoka odporność na uderzenia czyni go pożądanym materiałem na okulary ochronne, uchwyty narzędzi, wskaźniki oleju i tym podobne. W latach trzydziestych trioctan celulozy zastąpił dioctan w filmie fotograficznym, stając się czołową bazą dla filmów, fotografii i zdjęć rentgenowskich.

Jednak wraz z wprowadzeniem nowszych polimerów od lat 30. i 40. XX wieku tworzywa octanowe celulozy uległy pogorszeniu. Na przykład triacetat został ostatecznie zastąpiony w fotografii filmowej politereftalanem etylenu, niedrogim poliestrem, który można przekształcić w mocny, stabilny wymiarowo film. Trioctan jest nadal wytłaczany lub odlewany w folię lub arkusz używany do pakowania, filtrów membranowych i filmu fotograficznego, a dioctan jest formowany wtryskowo na małe części, takie jak szczoteczki do zębów i oprawki okularów.