Formaldehyd fenolowy

Wiele osób datuje początek nowoczesnego przemysłu tworzyw sztucznych na rok 1907, kiedy Leo Hendrik Baekeland, amerykański chemik urodzony w Belgii, złożył wniosek o patent na termoutwardzalny fenol-formaldehyd, który ostatecznie stał się znany pod nazwą handlową Bakelite. Polimery fenolowo-formaldehydowe, znane również jako żywice fenolowe, były pierwszymi całkowicie syntetycznymi polimerami wprowadzonymi na rynek. Chociaż wyroby formowane nie stanowią już ich najważniejszego zastosowania, dzięki zastosowaniu jako kleje nadal stanowią prawie połowę całkowitej produkcji polimerów termoutwardzalnych.

Eksperymenty z żywicami fenolowymi faktycznie poprzedzały prace Baekelanda. W 1872 r. Niemiecki chemik Adolf von Baeyer skondensował trójfunkcyjny fenol i dwufunkcyjny formaldehyd, aw kolejnych dziesięcioleciach uczeń Baeyera Werner Kleeberg i inni chemicy badali produkty, ale nie kontynuowali reakcji, ponieważ nie byli w stanie krystalizować i scharakteryzować amorficznych żywicznych produktów. To w Baekeland w 1907 roku udało się kontrolować reakcję kondensacji, aby wyprodukować pierwszą żywicę syntetyczną. Baekeland był w stanie zatrzymać reakcję, gdy żywica była jeszcze w stanie topliwym, rozpuszczalnym (etap A), w którym mogła być rozpuszczona w rozpuszczalnikach i zmieszana z wypełniaczami i wzmocnieniami, które przekształciłyby ją w użyteczny plastik. Żywica, na tym etapie zwana rezolą, została następnie doprowadzona do etapu B, gdzie, mimo że prawie nietopliwa i nierozpuszczalna, nadal można ją zmiękczyć pod wpływem ciepła do ostatecznego kształtu w formie. Jego całkowicie utwardzony, termoutwardzalny stopień był stopniem C. W 1911 r. Firma General Bakelite firmy Baekeland rozpoczęła działalność w Perth Amboy, NJ, USA, a wkrótce potem wiele firm używało bakelitowych produktów z tworzyw sztucznych. Na rynku tworzyw sztucznych praktycznie zmonopolizowanym przez celuloid, wysoce łatwopalny materiał, który łatwo rozpuszczał się i miękniał pod wpływem ciepła, bakelit znalazł akceptację, ponieważ można go uczynić nierozpuszczalnym i nietopliwym. Ponadto, produkt termoutwardzalny tolerowałby znaczne ilości składników obojętnych i dlatego mógłby być modyfikowany przez wprowadzenie różnych wypełniaczy, takich jak mąka drzewna, wata bawełniana, azbest i cięta tkanina. Ze względu na doskonałe właściwości izolacyjne żywicę wykonano w gniazdach, gałkach i pokrętłach do radiotelefonów i zastosowano w układach elektrycznych samochodów.

Stosuje się dwie metody wytwarzania polimerów fenolowo-formaldehydowych. W jednym z nadmiarem formaldehydu poddaje się reakcji z fenolem w obecności zasadowego katalizatora w roztworze wodnym, z wytworzeniem rezolu, który jest prepolimer o niskiej masie cząsteczkowej CH 2 grupy OH przyłączone do pierścieni fenolowych. Podczas ogrzewania rezol skrapla się dalej, z utratą wody i formaldehydu, z wytworzeniem termoutwardzalnych polimerów sieciowych. Drugi sposób obejmuje reakcję formaldehydu z nadmiarem fenolu z zastosowaniem katalizatora kwasowego w celu wytworzenia prepolimerów zwanych nowolakami. Nowolaki przypominają polimer, tyle że mają znacznie niższą masę cząsteczkową i nadal są termoplastyczne. Utwardzanie do sieciowania polimeru osiąga się przez dodanie większej ilości formaldehydu lub, częściej, związków, które rozkładają się do formaldehydu podczas ogrzewania.

Polimery fenolowo-formaldehydowe tworzą doskonałe kleje do drewna do sklejki i płyt wiórowych, ponieważ tworzą wiązania chemiczne z fenolopodobnym składnikiem ligniny w drewnie. Kleje do drewna stanowią w rzeczywistości największy rynek tych polimerów. Polimery mają ciemny kolor w wyniku reakcji ubocznych podczas polimeryzacji. Ponieważ ich kolor często plami drewno, nie nadają się do dekoracyjnych paneli wewnętrznych. Są jednak klejem z wyboru do sklejki zewnętrznej ze względu na dobrą odporność na wilgoć.

Żywice fenolowe, niezmiennie wzmacniane włóknami lub płatkami, są również formowane w przedmioty odporne na ciepło, takie jak złącza elektryczne i uchwyty urządzenia.

Polimery mocznikowo-formaldehydowe

Żywice wykonane z polimerów mocznikowo-formaldehydowych zaczęły być stosowane komercyjnie w klejach i spoiwach w latach dwudziestych. Są one przetwarzane w podobny sposób jak rezole (tj. Z użyciem nadmiaru formaldehydu). Podobnie jak fenoliki, polimery są stosowane jako kleje do drewna, ale ponieważ są jaśniejsze, są bardziej odpowiednie do sklejki wewnętrznej i paneli dekoracyjnych. Są jednak mniej trwałe i nie mają wystarczającej odporności na warunki atmosferyczne, aby można je było stosować w zastosowaniach zewnętrznych.

Polimery mocznikowo-formaldehydowe są również stosowane do obróbki włókien tekstylnych w celu poprawy odporności na zmarszczki i kurczenie, i są mieszane z farbami alkidowymi w celu poprawy twardości powierzchniowej powłoki.

Polimery melaminowo-formaldehydowe

Związki te są podobne do żywic mocznikowo-formaldehydowych pod względem przetwarzania i zastosowań. Ponadto ich większa twardość i wodoodporność sprawiają, że nadają się one do dekoracyjnych zastaw stołowych oraz do produkcji blatów i blatów opracowanych przez Formica Corporation i sprzedawanych pod nazwą handlową Formica.

Polimery na bazie melaminy były również szeroko stosowane jako środki sieciujące w upieczonych systemach powlekania powierzchni. Jako takie, mają one wiele zastosowań przemysłowych - na przykład w samochodowych lakierach nawierzchniowych oraz w wykończeniach urządzeń i mebli metalowych. Jednak ich zastosowanie w powłokach maleje z powodu ograniczeń emisji formaldehydu, głównego składnika tych powłok.

Celulozowe

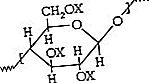

Celulozy (C 6 H 7 O 2 [OH], 3) jest naturalnie występującym polimerem składa się z powtarzających się jednostek glukozy. W stanie naturalnym (znanym jako natywna celuloza) od dawna zbierano ją jako włókno handlowe - jak w bawełnie, lnie, konopiach, kapokach, sizalu, jucie i ramii. Drewno, które składa się z celulozy w połączeniu ze złożonym polimerem sieciowym zwanym ligniną, jest powszechnym materiałem budowlanym. Papier jest również wytwarzany z naturalnej celulozy. Chociaż jest to polimer liniowy, celuloza jest termoutwardzalna; to znaczy tworzy trwałe, związane struktury, których nie można rozluźnić pod wpływem ciepła lub rozpuszczalników bez powodowania rozkładu chemicznego. Jego zachowanie termoutwardzalne wynika z silnych przyciągań dipolarnych występujących między cząsteczkami celulozy, nadając właściwości podobne do właściwości połączonych polimerów sieciowych.

W XIX wieku opracowano metody chemicznego oddzielania celulozy drzewnej od ligniny, a następnie regeneracji celulozy z powrotem do pierwotnego składu w celu zastosowania zarówno jako włókna (sztuczny jedwab), jak i tworzywa sztucznego (celofan). Opracowano również pochodne estrów i eterów celulozy, które zastosowano jako włókna i tworzywa sztuczne. Najważniejszymi związkami były azotan celulozy (nitroceluloza, przetworzona w celuloid) i octan celulozy (dawniej znany jako sztuczny jedwab, ale obecnie znany po prostu jako octan). Obie te pochodne chemiczne były oparte na strukturze celulozy

gdzie X oznacza NO 2 w przypadku azotanu i COCH 3 w przypadku octanu.